MuCell®微細発泡成形は、高い発泡性と適応範囲の広い成形法で、軽量かつ寸法安定性が良好な射出成形品の生産に20年間使用されてきています。最新のMuCell®装置は、シンプルで分かりやすい操作性と、高精度にガスを注入できる装置に進化しています。

旧来の基準を打破

従来の射出成形における問題点は、スクリューによってキャビティー内に充填し、圧力をかけている事です。一方で、 MuCell®プロセスにより従来の充填・保圧工程を利用する方法では不変と考えられている、部品設計、および成形加工上の制限がなくなります。

旧来の基準を打破

従来の射出成形における問題点は、スクリューによってキャビティー内に充填し、圧力をかけている事です。一方で、 MuCell®プロセスにより従来の充填・保圧工程を利用する方法では不変と考えられている、部品設計、および成形加工上の制限がなくなります。

新たな可能性を実現

MuCell®微細発泡成形ではセルの成長を利用して、キャビティ全体に均一な圧力がかかります。キャビティ内部での充填圧力が均一に局在しているため、従来の保圧では実現できない成形加工と設計の自由度が得られます。

新たな可能性を実現

MuCell®微細発泡成形ではセルの成長を利用して、キャビティ全体に均一な圧力がかかります。キャビティ内部での充填圧力が均一に局在しているため、従来の保圧では実現できない成形加工と設計の自由度が得られます。

従来の成形による制限

高い成形歪み

ソリ、ヒケ

高型締め力

肉厚による流動距離の制限

厚肉から薄肉への流動パターン

従来のサイクルタイム

密度(ソリッド)

従来のデザイン及び重量

通常のエネルギー消費量

MuCell®の利点

低い成形歪み

ソリ、ヒケの解消

型締め力低減

流動性の向上

薄肉から厚肉への流動パターン

サイクルタイム短縮

密度軽減

設計の自由度による重量低減

エネルギー消費量の低減

肉厚の違い

“薄肉部から厚肉部”への充填

MuCell®で推奨される 充填方向

ソリッド成形での充填方向

(MuCell® プロセスでも可能)

リブと基本肉厚の比率1:1が可能

従来のデザイン

MuCell® 用デザイン

「MuCell® プロセスによる成形部品はソリッドスキン層と独立発泡構造の微細発泡コア層を形成します。セル成長による効果は通常の成形プロセスと比較して、保圧時に効果があり、ヒケを生じることなくリブの肉厚を増やすことが可能となります。そのため、ほとんどの場合、基本肉厚と同じ厚みのリブを設定しても成形品にヒケを発生させません。」

MuCell®プロセスによる成形サイクルタイムの短縮

ソリッド 射出成形

合計30秒

MuCell®微細発泡成形

T合計22秒

MuCell®プロセス

安価な製造コストでより軽量かつ精密な樹脂製品を提供するプロセスソリューション

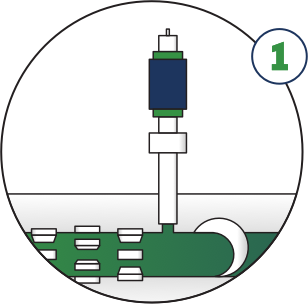

4つの技術ステップ

可塑化中に、正確に計量した超臨界流体(SCF)、一般的にはN2やCO2を、バレルに取り付けられた専用インジェクターを介してポリマーに注入。

可塑化バレルに備えられた特別設計の混合部を通じ、ポリマーにSCFを均一に分散、および混合することで、SCFと溶融ポリマーの単一相溶融物を形成。

金型キャビティ内に溶融ポリマーを注入。金型キャビティ内の圧力降下により、セルが核を形成。SCFの分子分散がソリッドスキン層を持つ均質な独立発泡構造を形成。

金型キャビティに低圧充填。制御されたセル成長で保圧工程を代替し、金型キャビティの充填によりセル成長は停止。セル成長が金型キャビティ全体を均一に保圧。

MuCell®プロセスは、超臨界状態 (SCF) のガスを高度に制御することで数百万ものミクロンサイズの気泡を薄肉成形品 (3mm未満) の内部に形成します。この微細な気泡は、溶融ポリマーとガス (一般的には窒素、場合により二酸化炭素) との単一相溶解物が、射出ゲートを通過して金型キャビティ内に注入される際に生成されます。

MuCell®プロセスは一般的に、平面度、真円度、ソリといった主要な品質要件を50~75%向上するほか、ヒケを完全に解消します。成形部品に不均一な応力が生じる一般成形に比べ、MuCell®プロセスでは均一な応力パターンが得られるため、こうした品質要件の改善が可能となります。

MuCell®プロセスは品質面での利点に加えて、成形機の生産性を1時間あたり20~30%向上させる事ができます。またポリマーの粘度低減および超臨界ガスのセル発泡圧を使用することで保圧が不要となるため、型締力の低い成形機を利用できると言った、経済的にも優れた効果を示します。

詳細については、MuCell®プロセスガイド

を参照ください。設定から最適化まで、プロセスのあらゆる側面を説明しています。

MuCell®プロセスの実施

ライセンス料なしでMuCell®システムをご利用いただけます。MuCell®システムは、ライセンス契約を交わした射出成形機メーカーから購入される新台のMuCell®仕様射出成形機、または既存の射出成形機をMuCell®仕様に改造した射出成形機にに統合することで対応が可能です。

MuCell®プロセスの実施

ライセンス料なしでMuCell®システムをご利用いただけます。MuCell®システムは、ライセンス契約を交わした射出成形機メーカーから購入される新台のMuCell®仕様射出成形機、または既存の射出成形機をMuCell®仕様に改造した射出成形機にに統合することで対応が可能です。